CONTINUAÇÃO

Caso você ainda não tenha lido a Parte 1 desta matéria, acesse clicando aqui.

CAUSAS E PROCEDIMENTOS

Como o tema é extenso, separamos em 02 partes. Na primeira englobamos os problemas decorrentes das falhas de mão de obra. Nessa segunda, abordaremos os deslocamentos ocasionados por falhas de materiais e demais causas.

- EPU (Expansão por umidade)

EPU é o aumento das dimensões da placa cerâmica ao longo do tempo (expressa em mm/m), causada pela reidratação da placa. A EPU começa a se manifestar quando ocorre a absorção de água seja no estado líquido ou em forma de umidade natural do ambiente.

Dentro de certos limites, o comportamento da placa é caracterizado como natural. Porém, quanto maior o valor limite da EPU estabelecido em norma, maior a probabilidade de descolamento.

O problema é potencializado próximo a época de assentamento, devido a argamassa fresca tender a retrair-se durante a secagem e a placa expandir com a absorção d’água, gerando tensões acima do normal.

Segundo a norma NBR 13818, o limite de EPU da placa é de 0,06%, ou seja, 0,6 mm/m. Para fachadas recomenda-se que esse valor seja a metade (0,3 mm/m).

A especificação de cerâmica de melhor qualidade para as fachadas não pode ser negligenciada, pois as de menor preço geralmente são fabricadas com menor temperatura de queima, resultando em cerâmica com falhas na vitrificação, ou ainda, sem vitrificação, com alto coeficiente de absorção de água.

- ARGAMASSA COLANTE

Argamassa colante é o material aplicado em estado fresco, que tem a função de realizar a ligação (ancoragem) entre a interface do substrato e a placa cerâmica. Segundo a norma NBR14081, temos 3 tipos de argamassa:

– Argamassa colante industrializada tipo I – AC1: Argamassa colante industrializada com características de resistência às solicitações mecânicas e termo-higrométricas típicas de revestimentos internos, com exceção daqueles aplicados em saunas, churrasqueiras, estufas e outros revestimentos especiais.

– Argamassa colante industrializada tipo II – AC2: Argamassa colante industrializada com características de adesividade que permitem absorver os esforços existentes em revestimentos de pisos e paredes internos e externos sujeitos a ciclos de variação higro-térmica e à ação do vento.

– Argamassa colante industrializada tipo III – AC3: Argamassa colante industrializada que apresenta aderência superior em relação às argamassas dos tipos I e II.

Na pesquisa encomendada pelo SindusCon–SP (2016), dentre os desplacamentos relatados, 47,9% eram com argamassa AC1, 50,7% com AC2 e os 2,1% restantes com AC3.

Apesar do preço superior às demais, algumas construtoras utilizam argamassa AC3 em todos assentamentos, independente do local, mitigando patologias futuras.

- PROCESSO DE FABRICAÇÃO DA PLACA – VIA SECA OU VIA ÚMIDA

O processo de fabricação da placa cerâmica é muito importante. De maneira geral, existem 02 processos de fabricação, sendo por via seca ou por via úmida.

No processo de fabricação por via úmida, utiliza-se um conjunto de matérias-primas para atingir as propriedades da peça, enquanto por via seca utilizam-se um ou dois tipos de argila. Outra diferença é na moagem da matéria-prima, na via úmida utiliza-se água e um sistema de secagem que transforma os grânulos em forma esférica. Já na via seca a mistura é feita com moinhos de martelo e sem água, por isso não precisam ser secos.

Na pesquisa feita pelo SindusCon-SP (2016), foi constatado que 95,2% das placas cerâmicas utilizadas nas obras que apresentaram descolamento, foram produzidas por via seca. Porém, não há uma comprovação técnica que uma é melhor do que a outra. Esse continua sendo um tema de muitos debates.

- OUTRAS FALHAS

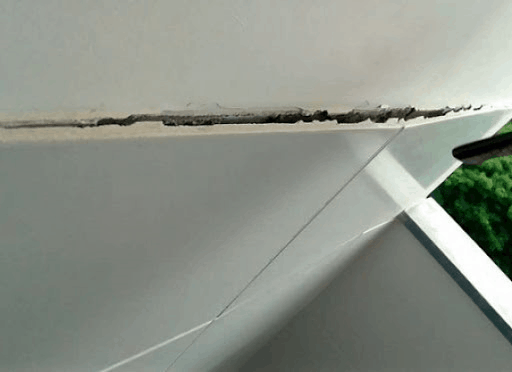

– Especificações de projeto: Problemas como ausência de especificação de juntas de assentamento, movimentação e dessolidarização. Segundo a NBR13755, para paredes externas e fachadas, devem existir juntas horizontais de movimentação a cada 3,0 metros ou a cada pavimento e verticais a cada 6,0 metros.

– Substrato: Mistura (traço) inadequada, desobedecer ao prazo de cura, acabamento com superfície lisa ou impermeável propiciando pouca aderência.

– Rejuntamento: Feitos com argamassas muito rígidas que podem anular o efeito das eventuais juntas planejadas.

– Ações externas ao sistema de revestimento: Recalques de fundações, deformações da estrutura da construção, retração ou choques térmicos.

CONCLUSÃO

Para garantir uma obra bem executada, é essencial a contratação de mão de obra qualificada. A elaboração de projetos e acompanhamento de um engenheiro garantem os padrões exigidos em normas e mitigam problemas patológicos futuros.

Agora se deseja todos esses benefícios em um único lugar, contrate a REMASTER ENGENHARIA.